Un colosse tout en argile

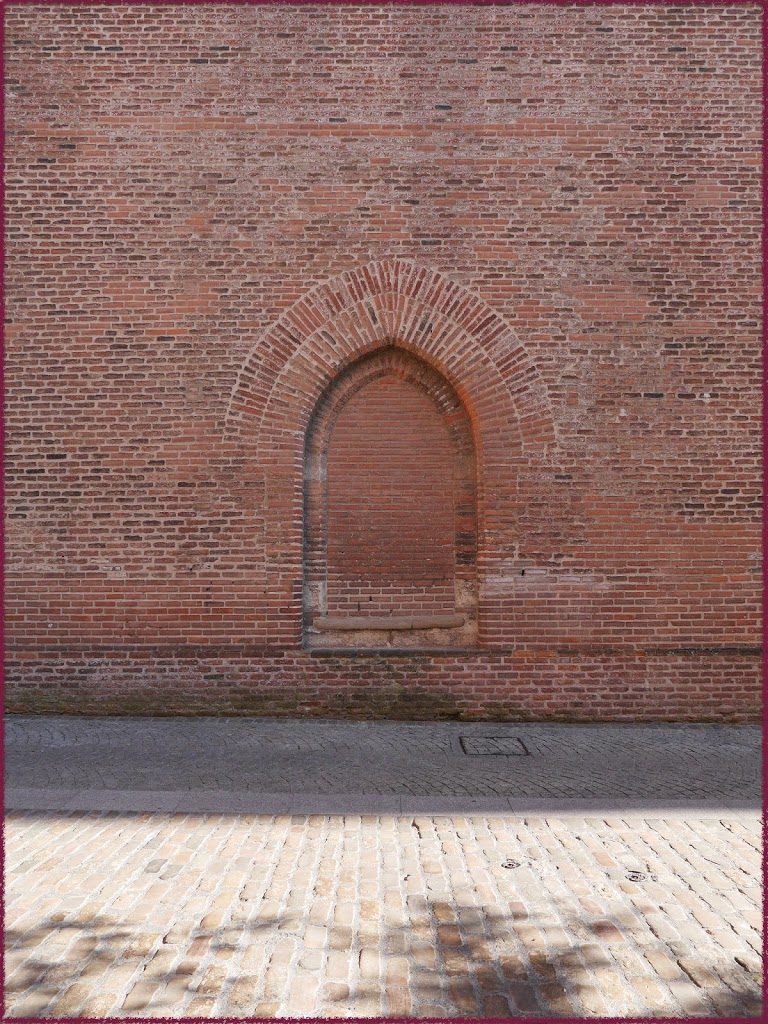

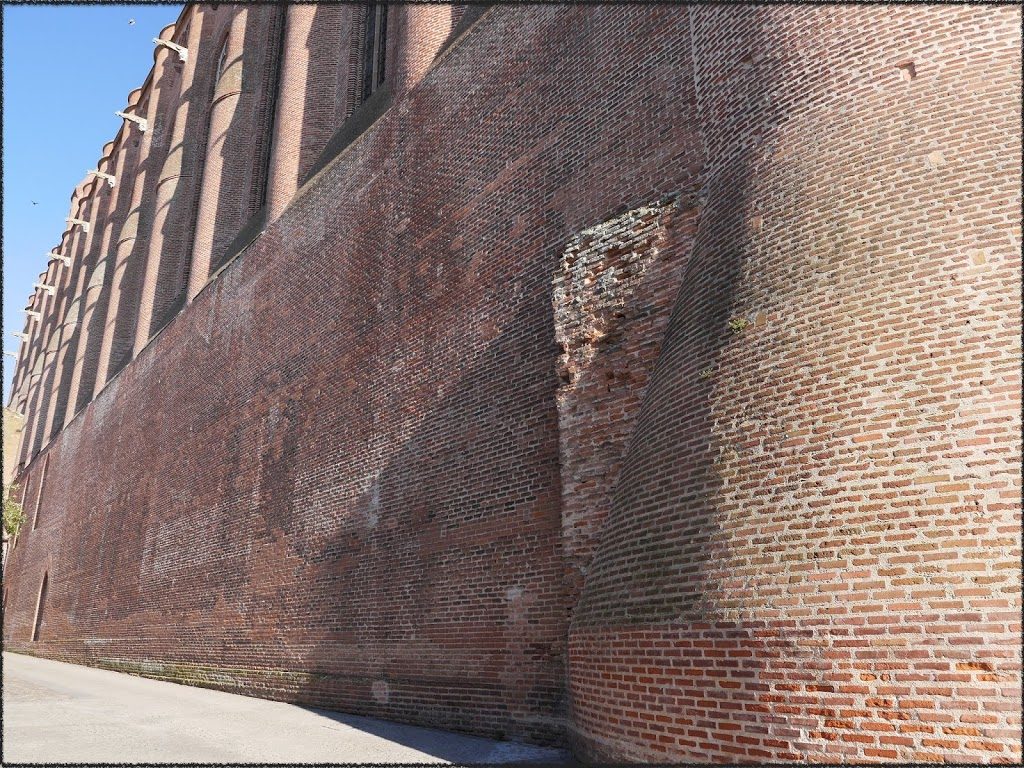

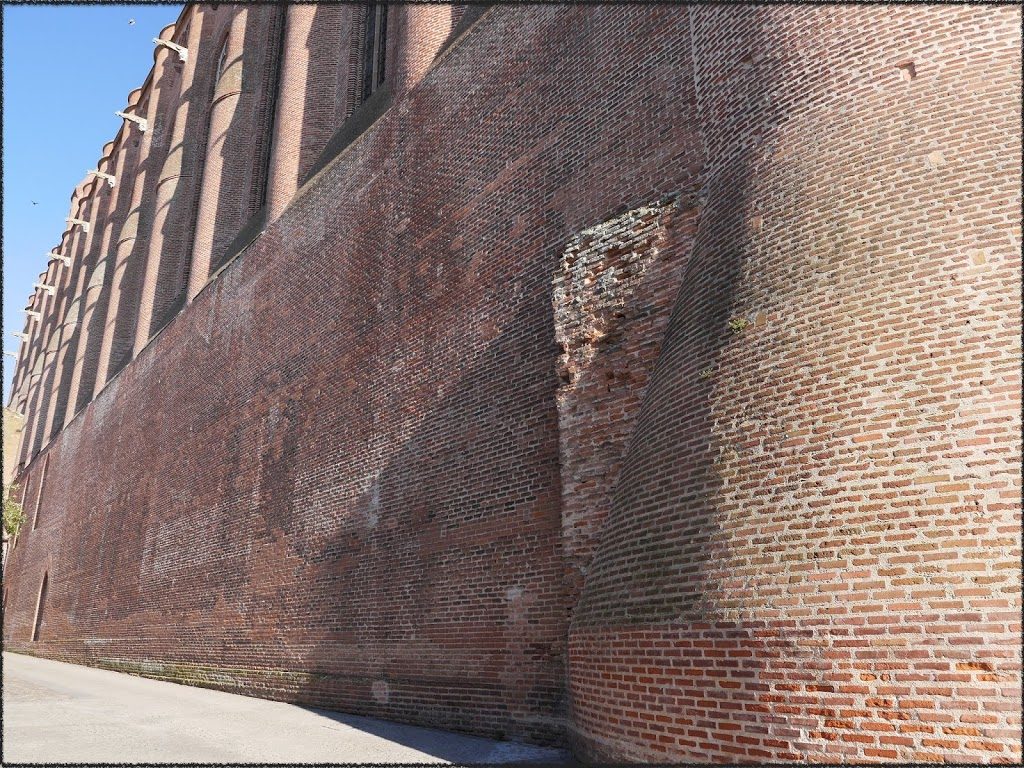

Le mur gouttereau du flanc nord de la cathédrale d’Albi réserve quelques détails intéressants. Il nous permet d’abord de mesurer l’ampleur du bâtiment et de son constituant : la brique. Ce mur immense n’est pas destinée à recevoir un enduit de couverture. Il est dit “brut de parement”. Par ailleurs aucun coffrage. L’épaisseur maximale des murs en bas résulte de dizaine de rangées de briques.

Bien malin qui connait le nombre de briques qu’il fallut pour construire le bâtiment ⁽¹⁾. À vrai dire, à ce terme de «brique» emprunté au Nord de l’Europe, il faudrait préférer celui de “teula” venu de la tegula latine. Au Moyen Âge, il faut imaginer de très petites unités de production, les teulièras, disséminées au sud et au nord d’Albi dans un rayon de quelques kilomètres. La proximité des gisements d’extraction² devait jouer un rôle prépondérant car le travail préparatoire en était raccourci. Le transport des briques, tuiles et carreaux par charretées, par tombereaux plusieurs siècles durant, en était d’autant plus facile.

Il est fort probable que le développement et la spécialisation en productions argileuses du quartier du “Bout du Pont” soient contemporains de l’époque de la construction de la cathédrale et de “La Berbie”.³ À proximité de la rivière, des lieux comme “Fontvialane”, le chemin de Carlunet ou “L’Escapadou”, montrent qu’il existait des tuileries parfois dès le XIVᵉ siècle et sans doute avant. À elle seule, l’activité mobilisait une partie de l’année les paysans des alentours. Apparemment, les tuiliers étaient “fermiers” des fours. Ils les louaient à de puissants propriétaires. Ils pouvaient d’ailleurs les partager à plusieurs.

Le travail des teuliers

La saison froide était celle de l’extraction (le piquage) et de l’exposition de l’argile aux intempéries afin de faciliter son délitage. Par ailleurs, on ramassait le bois. La saison chaude était celle de la préparation et de la cuisson. Briques, tuiles, carreaux de sol, montrent un même procédé de fabrication. Selon la qualité de l’argile les préparations étaient plus ou moins longues et toujours sophistiquées. Piétinée, émiettée, un temps décantée dans des bassins⁴ ou prélevée dans le Tarn sous forme de « lize », l’argile devait présenter toutes les caractéristiques adaptées. Mélangée à du sable, l’objectif était d’obtenir une pâte homogène. L’argile devait perdre un peu son côté gras avec des « dégraissants », comme la silice ou des végétaux, qui modifient ses propriétés lors de la chauffe. Elle était ainsi prête au moulage. De ces opérations compliquées, il faut avouer que nous ne savons pas grand chose. Une fois dans un moule en bois, la pâte était tassée à la main³. Arrivait, alors, le temps du séchage. Plutôt à l’ombre, afin d’éviter les fissures. Enfin, les briques étaient cuites au four.

De tout ce passé laborieux, il ne reste plus grand chose en terme matériel. Et les archéologues éprouvent le plus grand mal à localiser les lieux précis d’extraction et de préparation pourtant nombreux à une époque. La terre devait être extraite en plein air à la pioche par tranchées, sur les côteaux ou encore dans des zones marécageuses comme à Pratgraussals. Pour les fours, leur fonctionnement est mieux connu mais seulement pour l’époque moderne. À notre connaissance, aucun four à briques médiéval n’a été fouillé sur l’Albigeois. Pour l’instant.

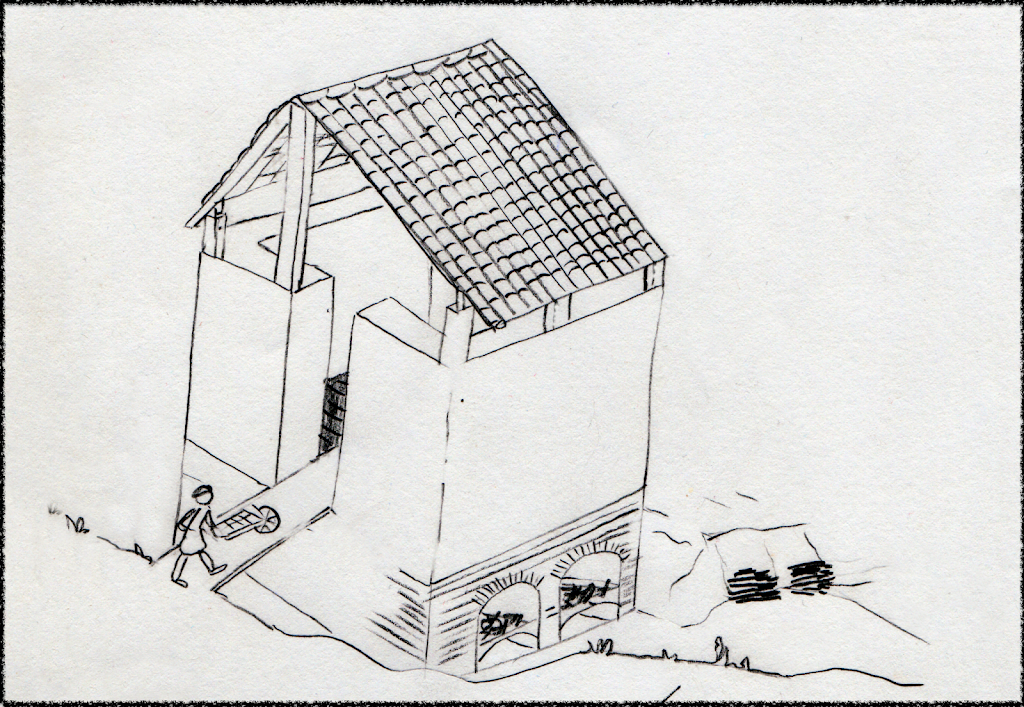

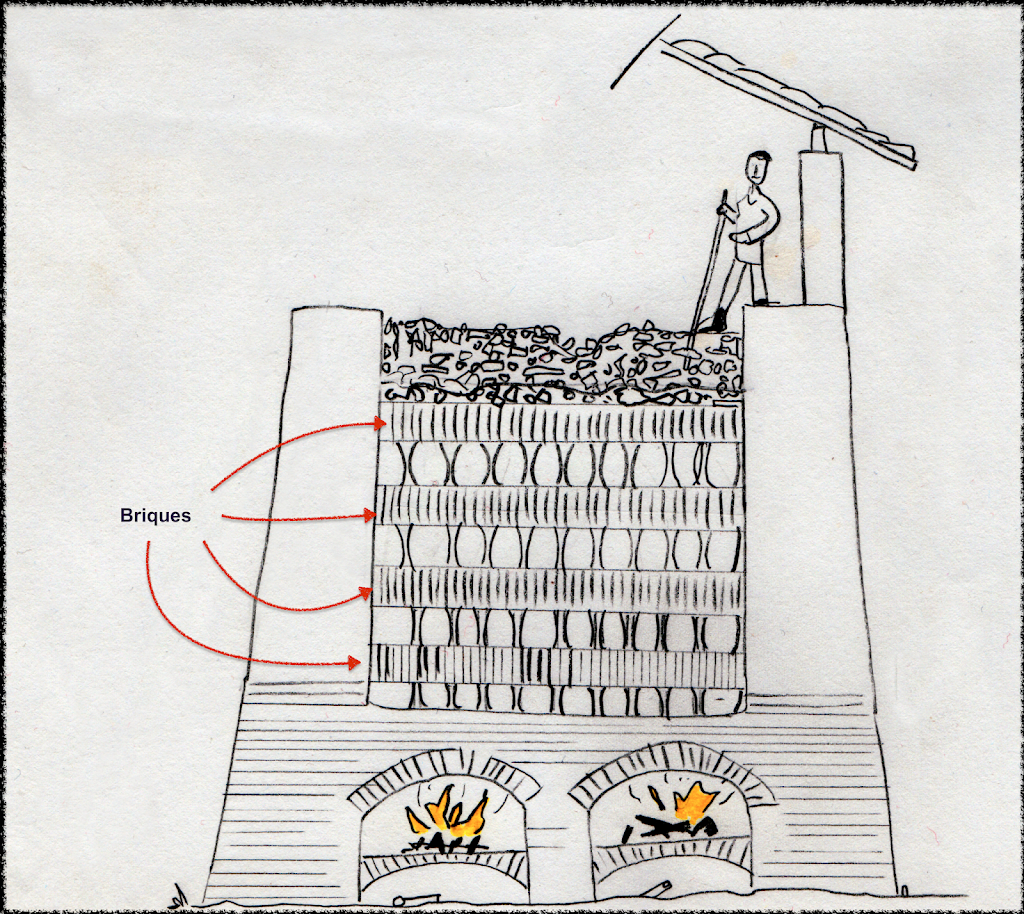

Un four à briques vertical et intermittent à l’époque moderne dans la région⁶

Les fours traditionnels dans le Toulousain étaient souvent bâtis en terre crue. Il n’y avait pas forcément de haute cheminée mais un toit à deux pans surélevés qui laissait passer la fumée. Le dispositif de plan carré se résumait à une chambre de chauffe ouverte par deux foyers dans lesquels les teuliers allaient glisser du combustible. Ces fours étaient proches des sources d’approvisionnement en bois et en terre.

Éloignés – autant qu’il était possible de la ville – à cause des risques d’incendie, ils tenaient compte aussi de l’orientation des vents. La logique d’implantation répondait à des paramètres complexes, évoluant dans le temps. Les foyers étaient parallèles et voûtés d’arcades plein-cintres. Au-dessus de la chambre de chauffe, dans le laboratoire dont on murait la porte après l’enfournement, les briques étaient rangées les unes contre les autres en grande quantité ⁽⁵⁾ sur une tranche comme des livres sur une étagère. Entre elles, l’air pouvait circuler grâce à des consoles verticales qui formaient des sortes de couloirs. Couronnaient le tout, des débris de briques qui permettaient de visionner et contrôler la qualité de la cuisson à l’aide d’une canne.

On comptait deux journées d’enfumage très progressif pour éviter les fendillements des briques, typiques de la montée en température trop rapide. C’était « le petit feu » qui montait jusqu’à 500° C. Puis, deux jours de « grand feu » à plus de 500° C et jusqu’à 1000° C. Une semaine de baisse de température très progressive. Il fallait à peu près trois jours pour défourner les pièce cuites. Sur un mur, le maître teulier contrôlait la montée en température à l’aide de la canne et donnait des consignes.

Fabriquer une brique cuite normalisée

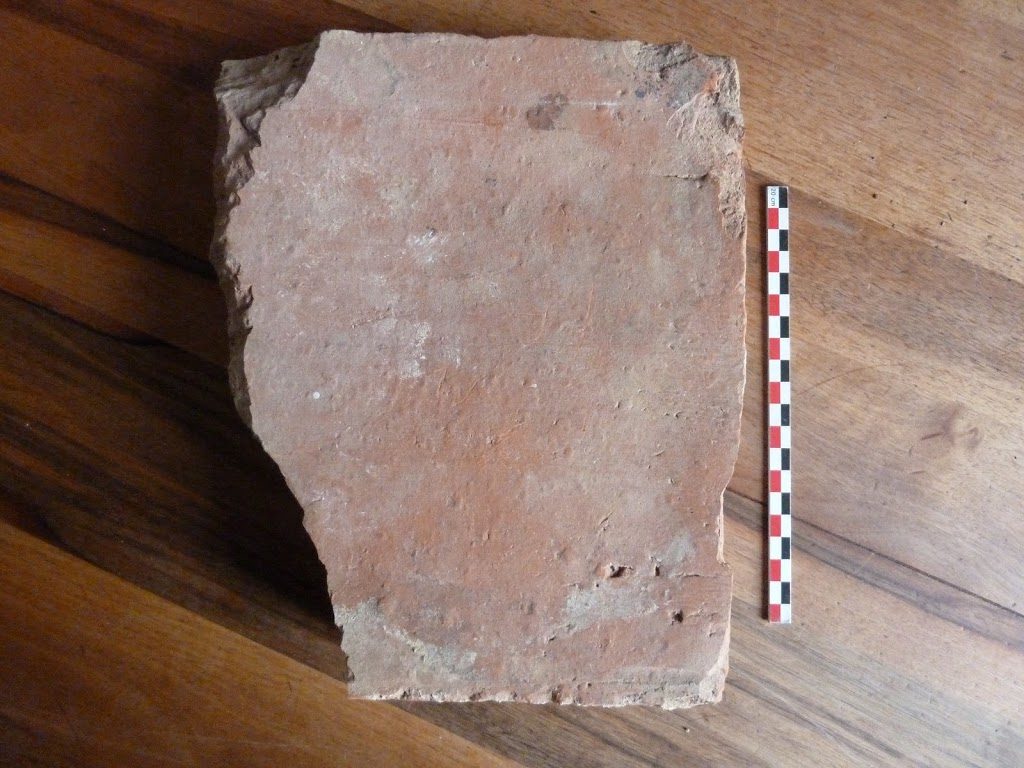

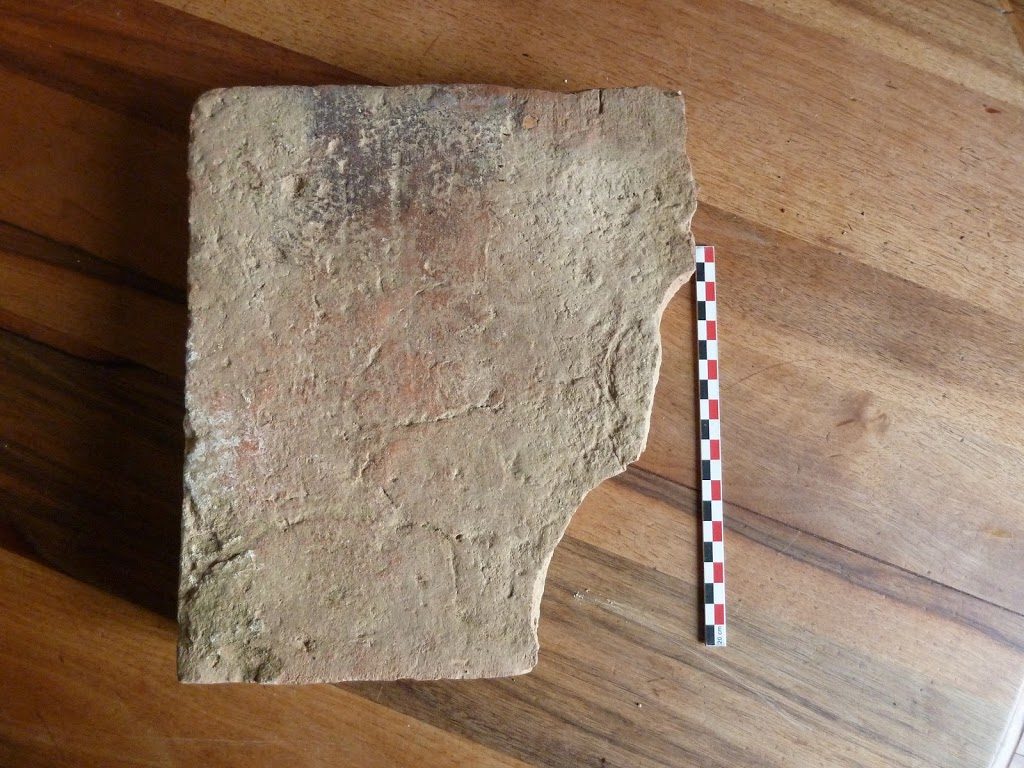

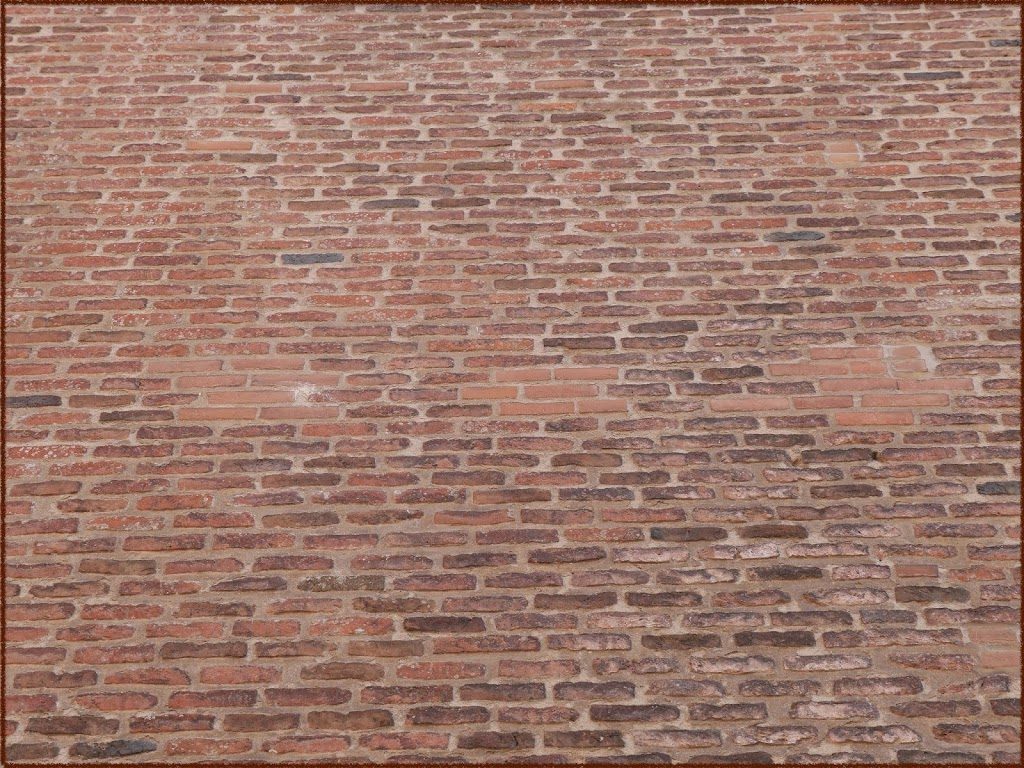

Nous parlons de « grandes briques », autour de 9 kilos, dans un format standard de 38 X 22 X 5 cm, autrement dit où la largeur équivaut, en gros, aux 2/3 de la longueur. À quelques exceptions près, ce calibre restera en vigueur du XIIᵉ au XVᵉ siècle dans l’Albigeois. À la période moderne les archives témoignent de l’existence de « moules de la ville » dont on ne peut pas déroger. Brique dite « foraine ». L’origine de l’adjectif ne fait pas l’unanimité. Est-ce une brique facile à trouver dans les foires ? Une brique venue de l’extérieur de la ville (foreanus) ou servant spécialement à la construction des extérieurs ? Ou bien – comme nous le pensons – la brique définie par la nature même de sa cuisson suite à sa position dans le four ⁸ ?Quel-qu’il en soit, le débat n’est pas tranché et il dure depuis le XVIIIᵉ siècle … Ce qui est sûr au moins, c’est que la brique foraine se distingue de la brique en terre crue, très utilisée depuis la Préhistoire.

Construire à moindre coût : dans les secrets du montage

D’accès relativement facile à Albi, la brique constitue une véritable révolution pour la construction. Presque pas de taille, pas d’ajustage compliqué, légère au montage ; du coup, un prix défiant toute concurrence. Peu de main d’œuvre employée au montage. Au delà, la brique incarne un idéal de rigueur car elle décourage le talent des sculpteurs. Un idéal de rigueur recherché lors de la construction de la cathédrale.

Le mur laisse voir les trous de boulin des traverses en bois qui supportèrent les échafaudages toutes les quinzaines d’assises de briques environ. À peu près la hauteur d’un homme. Le maçon progresse aidé d’un gafet qui lui passe les tuiles. Sont visibles aussi les reprises et les décalages d’assises qui marquent des coups d’arrêt dans les travaux, des réfections…

De ces réfections, nous parlerons lors d’un prochain épisode.

Notes

(1) – Autour d’une dizaine de millions.

(2) – Voir le point fait par Christian Servelle, La mémoire perdue des carrières d’argile, dans « Le Tarn en céramiques ». Il évoque la difficulté à localiser des carrières d’extraction souvent éphémères. Les paysans rebouchent les trous après avoir épuisé les filons.

(3)Voir le point fait par Martine et Michel Houdet, L’artisanat et l’industrie céramique à Albi, dans « Le Tarn en céramiques ».

(4) – Des « pourrissoirs ».

(5) – Préalablement, le moule en bois est sablé et cendré.

(6) – Vertical parce que les flammes ne font que monter durant la chauffe, intermittent car le four s’arrête de fonctionner après la cuisson. Voir le point fait par Jérôme Bonhôte , Contribution à la connaissance des fours briquetiers et tuiliers dans le Tarn aux XIXe et XXe siècles, dans « Le Tarn en céramiques ».

(7) – Jusqu’à 20 000 …

(8) – Il y a d’autres briques que foraines. Brique commune, « de marteau », « biscuite ». Il y a aussi « la rougette ». Les termes correspondent toujours à la nature et la durée de la cuisson car celle-ci n’est pas homogène pour la fournée jusqu’à l’invention des machines au début du XIXᵉ siècle. Un spécialiste reconnait d’ailleurs une brique à la couleur et au son qu’elle produit quand on la frappe.